UJI Electric Racing Team. El controlador del motor.

- Joan A. Marí

- 10 feb 2017

- 2 Min. de lectura

Al igual que muchos equipos inscritos en la competición de motostudent 2015/16 nos decantamos por elegir un modelo comercial recomendado por la organización que era la que nos suministraba el motor, el SEVCON GEN 4 – Size 6.

Por parte de la organización recibimos diversos materiales, entre ellos el motor eléctrico de heinzmann modelo PMS150. Un motor síncrono brushless de imanes permanentes (motor de flujo axial) de 96VDC nominal con un par nominal de 20.7Nm y una potencia nominal de 13kW.

Lo primero que realizamos fue un montaje auxiliar en una tabla para probar diferentes configuraciones y sobre todo para ver que el motor funcionaba y no teníamos ningún problema. A la par el departamento de diseño continuaba dando las últimas pinceladas al chasis definitivo. Podemos observar el montaje en la Figura 1. Las baterías utilizadas para el funcionamiento de dichas pruebas fueron donadas por un patrocinador para este fin.

Figura 1. Montaje de pruebas

Toda la instalación funcionó a la primera y pudimos empezar a probar diferentes tipos de configuraciones y empezar a familiarizarnos con el software de control del controlador “DVT”, el proporcionado por el fabricante del controlador.

El controlador, al igual que cualquier elemento de automoción utiliza el protocolo de comunicación CANOpen tanto para comunicarse con el PC como para comunicar con otros dispositivos. En nuestro caso establecimos comunicación con el microcontrolador que realizaba la gestión de los BMS de las baterías a través de este protocolo, de este caso tenía también datos sobre el estado del motor para poder realizar mejora la gestión de la energía de las baterías.

Una vez tuvimos el chasis de nuestro prototipo montado procedimos a montar el motor y realizar la instalación eléctrica del controlador, después vendrán el resto de sistemas que todavía no estaban a punto.

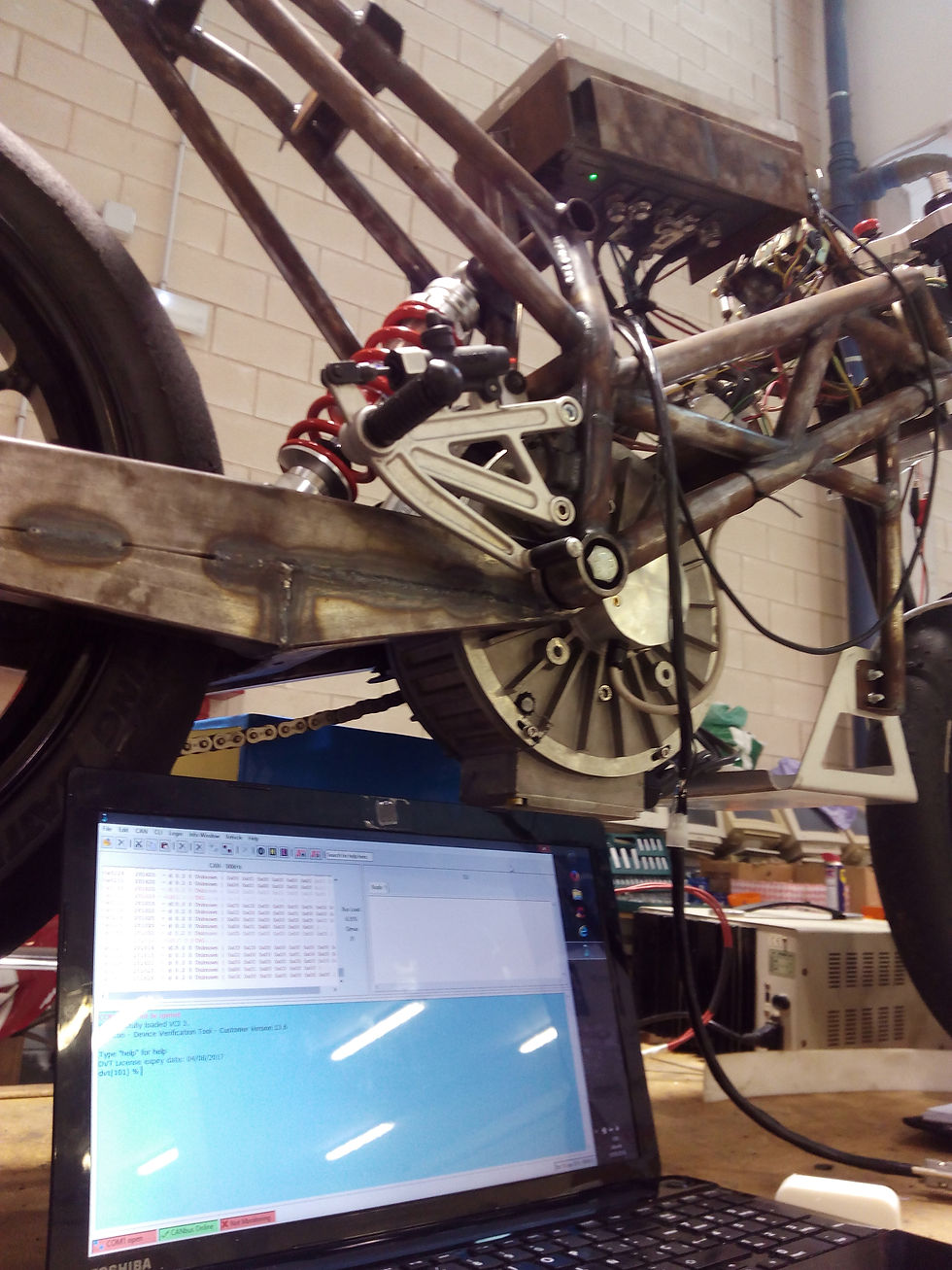

En la Figura 2 podemos ver una imagen del chasis y el controlador con el pc conectado para empezar a probar configuraciones y ver que todo funciona correctamente.

Figura 2. Configurando el controlador

Una vez que lo teníamos cableado el controlador con el motor y los dispositivos mínimos activamos mediante el puño de gas el motor para empezar a escuchar en situ el funcionamiento del motor.

La primera vez que hicimos girar el motor nos dimos cuenta de que giraba en el sentido contrario, en la información que nos pasó la organización no ponía nada del sentido de giro, así que pensamos que no sería muy complicado realizar la inversión de giro. Desde el propio software intentamos buscar alguna opción para realizar la maniobra, pero no encontramos ninguna.

Después de una semana probando diferentes configuraciones por fin dimos con la buena. Tuvimos que optar por la solución hardware, cambiamos una fase para invertir el giro y el feedback del encoder al controlador.

Después de incorporar algún sistema eléctrico más tuvimos que continuar optimizando. Podemos ver en funcionamiento el motor, con la instalación un poco más completada, en el siguiente video.

Comentarios